新能源汽车的崛起将改变我们未来出行的方式,而电池盒作为核心组件之一,承载着整车的动力和安全。焊缝质量是确保电池性能和车辆安全的关键环节,但也是最容易忽视的细节。

目前,新能源电池盒通常由高强度铝合金或钢板制成,焊接工艺涵盖MIG/MAG焊接、CMT、激光填丝焊、搅拌摩擦焊等多种技术,电池盒中的焊缝数量多达上百条。然而,传统的人工检测方式在面对如此众多的焊缝时显得力不从心。漏检和错检成为常态,而检测数据的追溯更是一项繁琐的工作。当电池盒出现质量问题时,追踪问题的具体位置和原因成为制造商的一大难题。

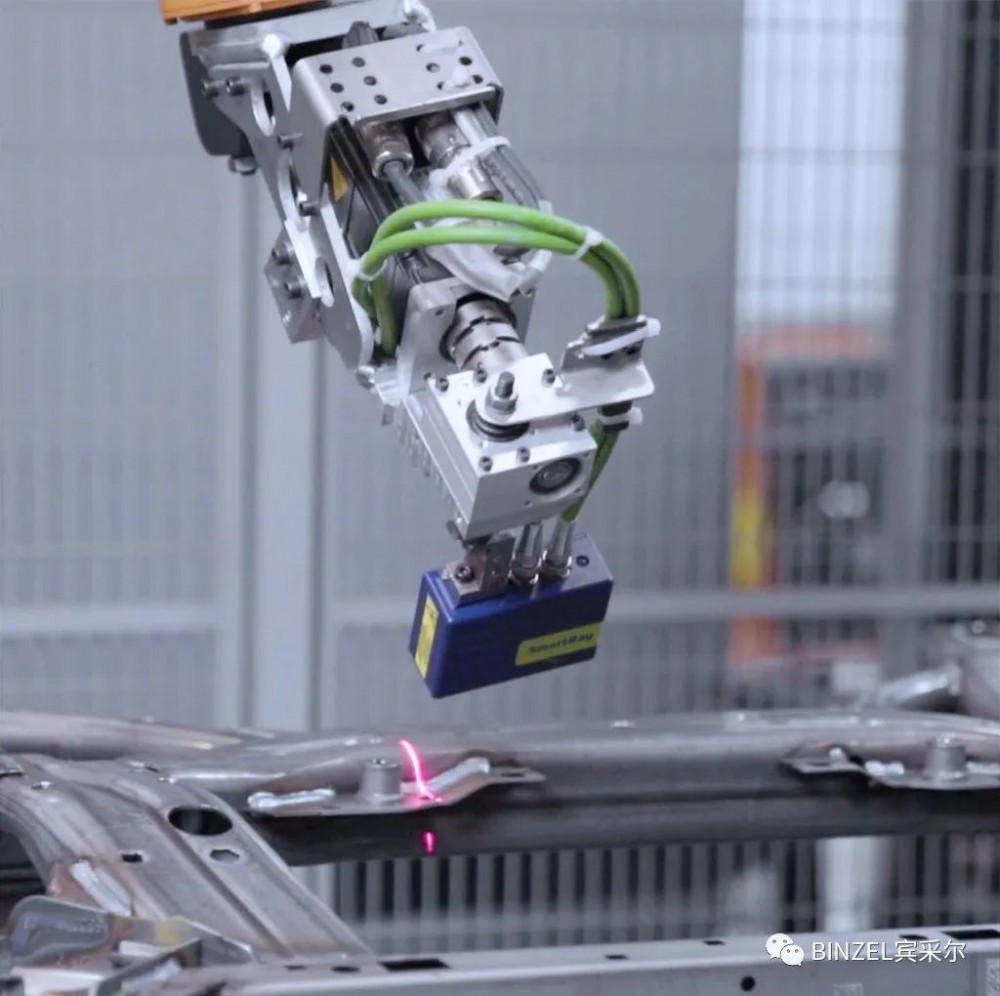

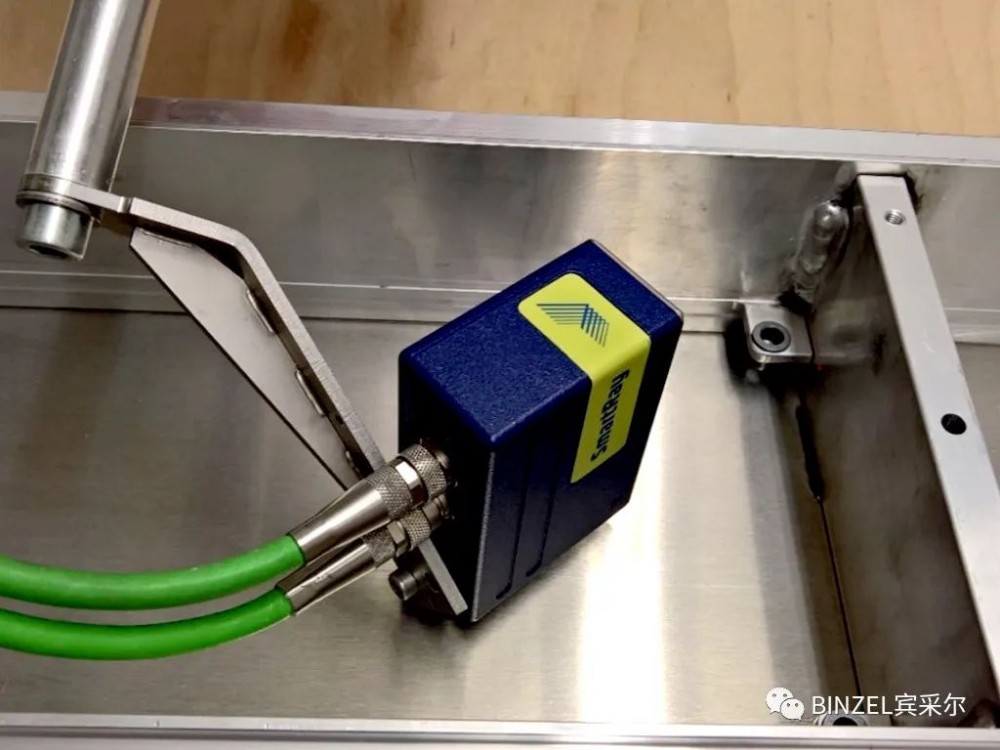

为解决这一问题,宾采尔与Smartray联手推出了电池盒焊缝质量的自动检测方案。该方案涵盖了MIG/MAG焊接、激光填丝焊、CMT、搅拌摩擦焊等多种工艺,具有以下显著优势:

100%检测率

电池盒纵横横梁交接处的焊缝质量检测一直以来都是一个具有极高挑战性的任务,由于结构复杂、空间狭窄、以及焊接工艺本身的特性,传统的检测方法往往难以准确有效地进行全面ky体育检测。然而,Smartray传感器因其小巧的体积和高精度的探测能力,使其能够轻松应对这一挑战。由于其小巧的体积,它可以轻松地探测到极窄的区域,例如在电池盒纵横横梁交接处的微小缝隙,这是传统检测方法难以触及的。同时,该传感器具有极高的灵敏度,即使是挂耳、螺栓或柱子附近的短焊缝也能够精准捕捉,从而确保了焊接质量的全面监控。除了小巧的体积和高精度外,Smartray传感器的另一项优点是它可以灵活应用于各种空间环境。无论空间多么狭窄,只要焊枪能够到达的区域,Smartray均可以进行检测。这使得在实际操作过程中,能够实现100%的焊缝检测率,从而确保每一个焊缝的质量都符合工艺要求,有效地提高了检测效率和精度,为确保电池盒的质量提供了强有力的保障。

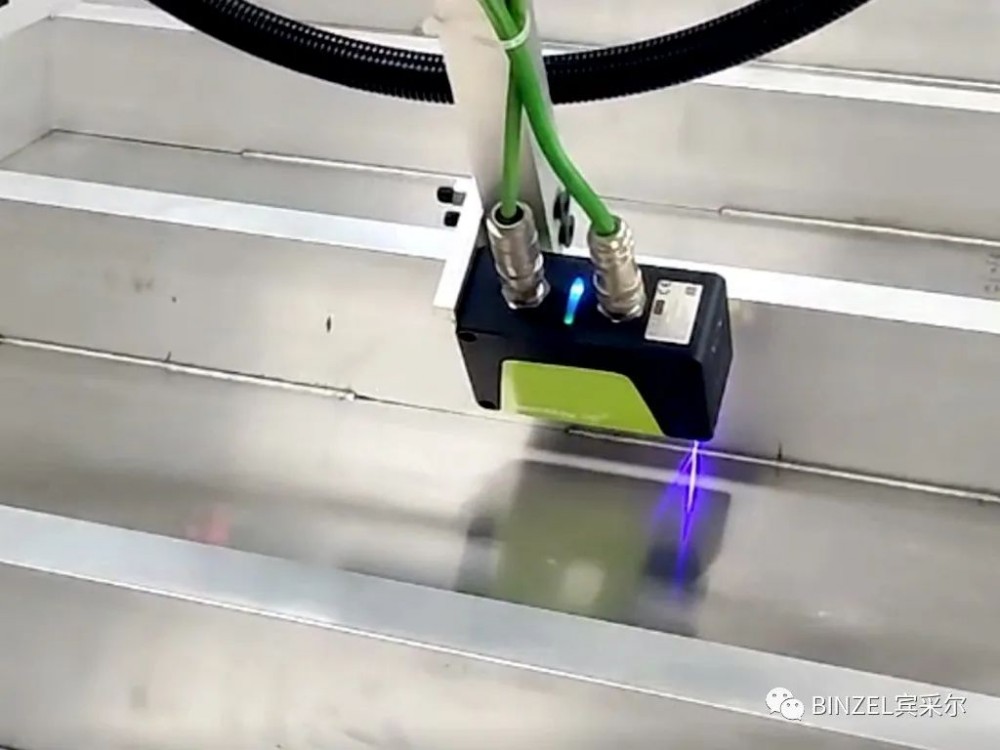

精度及抗反射能

"在电池盒制造过程中,激光填丝焊、MIG焊接或CMT等多种焊接工艺交织在一起,复杂的工艺检测需要一款能够同时检测弧焊和激光焊接工艺的传感器。而Smartray传感器,不仅具备了这项全能的特性,还能精准识别0.1mm以上的缺陷。无论是激光还是弧焊工艺,它都能应对自如。此外,电池盒制造过程中,铝合金是主要材料,它的反光能力极强,经常让许多传感器束手无策。但Smartray传感器内置了高反算法,可以很好地克服铝合金高反的影响,成功捕获焊缝的图像。Smartray传感器,无论在何种环境下,都能保证焊接质量的准确检测。

质量提升与智能管理

Smartray会对采集到的焊缝信息进行质量评估,运用先进算法对焊缝质量进行严格把关,并输出具体的缺陷信息。在智能化生产的场景下,Smartray系统能够将所有检测工站的数据集中整合,生成详尽的质量报表,并且实时更新。这个强大的数据管理功能让质量工程师们从繁琐的手动工作中解脱出来,第一时间通过报表发现缺陷,并及时通知现场工程师调整工艺问题。所有的检测数据都可以存储在客户的服务器中,一旦出现质量问题,回溯焊缝质量将变得简单便捷。

总的来说,对于电池盒焊缝的检测,自动化技术的崛起将不可避免地取代人工。人类将被解放出来,投入到更复杂的工况中。而Smartray焊缝检测系统就是那个完美的替代人工的方案,它能够将电池盒的质量提升到一个全新的水平。这个系统不仅提高了检测的准确性,还能在减少误检的同时大大提高生产效率。为了适应这个不断发展的行业,选择Smartray焊缝检测系统是您的最佳选择。

如果您和您的团队,对我们的产品感兴趣,请联系我们!